摘要:高分子修复防护技术,有别于传统的修复技术,它以其独特的设备修复保全手段、卓越的涂层防护措施、明显的增效降耗效果,在水利、电力等众多工业企业中,都受到了广泛的好评,也为企业的设备安全稳定运行,做了突出的保驾护航工作。

关键字:叶轮 汽蚀 修复 高分子修复 增效降耗

水电站水轮机组运行过程中,受到上游的水位、水流、水中杂物以及本身设计缺陷等因素的影响,造成叶轮汽蚀,这也是国内水电站运行中非常普遍的现象。本文通过在国电宁国刘村坝水电站的应用实例,介绍了传统解决方案与高分子解决方案的优劣对比,并做了详细探讨、分析、意见建议等,希望能对国内水电站设备维护工作有所借鉴。

一、 国内水电站处理汽蚀的传统方法。

1, 叶轮汽蚀补焊:

补焊工艺做为一种传统修补方法,由于其具有普遍性和公认的风险可控性,采用这种方式较为普遍,但是在实际应用过程中,补焊工艺在后期维护中,出现的一系列相关问题,也是非常明显。

1.1,补焊工艺是一种热加工工艺,在焊补过程中叶轮体局部受热,温度急剧升高(预热600-700℃,局部温度在1500℃以上),很容易产生不可逆转的热变形、微裂纹等现象,给设备带来了永久损坏①。

1.2,剧烈温度升降,产生了大量热应力集中,不能消退,造成了设备运行潜在风险,所以很多企业在叶轮焊补后,发现叶轮表面,短时间内,又发生了汽蚀现象,其实很大一部分原因,就在于热应力集中,造成表面和焊补边缘具有潜在微缺陷点,在负压下,应力释放更快,汽蚀很快就发生了②。

1.3,焊补变形的发生,决定了不能连续施焊,只能间隔施焊,并缓慢冷却,所以补焊是非常费时间的工艺。为了使焊补工艺做好,焊补之后,要进行叶片塑性、校板等,打磨工艺繁杂费时。最后还要对焊缝使用气刨、打磨机等工具,进行刨、磨,再施焊、直至打磨平整,是及其不易操作和费时的。各步操作中,稍有不慎,就会产生很大的潜在风险。

2,更换叶轮:

更换叶轮做为最直接处理汽蚀缺陷的手段,也有一部分企业在检修阶段进行了改造,更换叶轮对于具有改造条件的企业来说,也许是一个临时处理手段。但是有以下几点说明:

2.1,更换叶轮,是不能消除机组运行过程中汽蚀作用对设备本体的损坏,运行一段时间,还是会使设备本体发生汽蚀缺陷和凹坑,这种损坏也是永久性的。

2.2,资源浪费,使本可以再修复完好的旧叶轮做了报废处理,浪费了资源。

2.3,更换新叶轮的成本较大,供货周期长,安装调试复杂。

2.4,对于不具备更换叶轮条件的企业来说,这是一个根本行不通的方法。

当然还有其他处理方式,比如环氧金刚砂,粉末焊等,都存在不少缺陷。

二、高分子修复技术简介。

高分子修复技术,作为一种先进的修复技术,在国外具有几十年的应用历史,受到了广泛好评。其核心在于采用了先进的进口修复材料和涂层防护材料,对设备进行不动火在线修复,常温固化,此修复技术,具有无应力、无收缩、无变形等特点,修复和塑性方便快捷,可以实现快速处理汽蚀问题,大大缩短了设备停机时间。防汽蚀超滑陶瓷涂层,是一种具有金属性能的非金属防护层,无视空蚀时剧烈的能量变化对基体的影响,阻止氧腐蚀的发生,进而可以延缓汽蚀的发生,保护本体不受汽蚀损坏,降低因为阻力而产生的不必要能耗,提高设备运行效率,大大延长了设备使用寿命。

此技术广泛应用与电力、水利、石化、钢铁、造纸、水泥等工业企业,提供设备保护性修复和防护,保证设备安全稳定运行,为工业企业的设备起到了保驾护航作用。

二、 高分子修复技术在国电宁国水电站应用

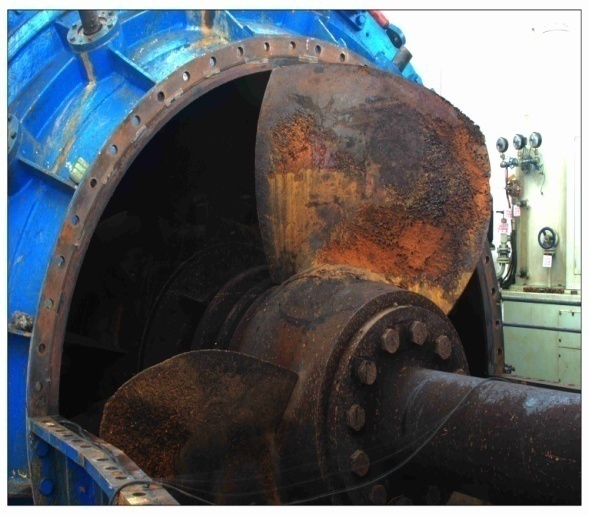

宁国刘村坝水电站,为3*2MW贯流式发电机组,本次应用是1#水轮机,其叶轮材质为铸铁,叶片已经焊死,不可拆解,而且已经使用了十多年,期间发生了汽蚀,也做过焊补工艺,到目前为止,汽蚀也是非常严重的,设备运行不稳定,震动和噪音较大,效率降低,造成水能源的浪费。如下图:

由上图可见,其叶片汽蚀主要发生在叶片边缘和根部,最深处在1cm以上,叶片减薄严重,边缘部位出现锯齿状缺陷,几乎失去了原有形状。由于之前焊补的原因,留下了大小不一的高点和不均匀的蠕变缺陷。

南京贝佐纳工程技术有限公司,了解到这个情况后,与电站负责人共同制定了有效解决方案,采用保护性修复方法——高分子修复技术,对叶轮进行保护性修复和防护,避免了传统修复方法的缺点和对设备的再伤害。其主要步骤如下:

1,喷砂:由上图可知,叶轮锈蚀严重,而且汽蚀坑很深,所以必须进行喷砂处理,彻底除锈,也使较深的汽蚀坑得到很好的除锈效果和粗化处理。正常情况下,采用标准压缩空气压力5-7公斤,排气量必须大于3m³,表面处理之后,其表面满足瑞典标准Sa2.5,或者表面粗糙度不小于75μm。做好表面处理,是成功的先决条件,所以喷砂是至关重要的。喷砂之后表面如下图:

2,打磨高点:由于之前做过焊补,留下了一些尖尖的锋锐高点和不正常的隆起,必须先进性打磨处理,把高点和隆起部位打磨至原来基体轮廓的位置。同时也可以使后期修补有了基准点。

3,清洗:喷砂打磨之后,必须使用专用清洗剂。对表面进行彻底清洗,以去除表面浮灰、杂物、油脂等,否则会影响材料与基体的结合。

4,预涂覆:由于汽蚀凹坑非常深,部分达到1cm以上,必须先使用英国DEP202陶瓷金属涂层材料,进行预涂覆,用毛刷、刮板等工具,用力使涂层材料充分侵润并填充到凹坑内,这样才能保证修复不留空。

5,修复:汽蚀部位涂覆完成,待材料表固,就可以调制英国DEP201陶瓷金属修复材料,进行汽蚀缺陷修复和塑性等操作,如下图:

汽蚀缺陷修复(光亮地方是灯光,非电焊) 边缘修复塑性

6,打磨毛刺:修复完成后,常温下,至少固化6小时,待修复材料固化,要进行简单打磨,去除表面修复时留下的小的毛刺,尽量使表面光滑平整。

7,涂层:涂覆防汽蚀防护涂层,分为两层,每一层湿膜厚度在200-300μm,第一层采用深灰色的DEP202陶瓷涂层,第二层采用灰白色DEP203超滑陶瓷涂层。区别颜色,可以有效防止漏涂现象,而且还可以使表面更加光滑美观,使水流在表面的阻滞力降低,使流体在设备中运行更加顺畅,降低汽蚀损害程度。涂覆完成之后,现场照片如下:

8,固化:常温下(25℃)自然固化24小时,就可以完全固化,设备既可以投入使用。由于季节原因,本次修复是在冬季,环境温度较低(5-10℃),材料固化慢,要延长完全固化时间,方可投入使用,否则将影响修复效果。

四、高分子技术在本次叶轮应用的相关探讨

本次应用,电站出于各方面考虑,只是修复和防护了叶轮背水侧汽蚀严重的一面,解决了汽蚀问题,从专业角度和长远角度来看,要想获得更好的防护效果,建议正面也要做涂层防护,其好处有以下两个方面:

1,正面和背面整体做了防汽蚀防护陶瓷超滑涂层之后,防护涂层体系具有完了整性,尽量避免了边缘缺陷点,从而避免涡流的行成,可以延长了有效防护时间。

2,由于叶片背水面运行时产生负压,当压力Pk≤Pva时,汽蚀会发生。其中Pk为叶片入口压力,Pva为液体输送温度下的饱和蒸汽压力③。

正面若做好防护超滑涂层,就可以使上游的水顺畅的通过叶轮做功,不会因为锈蚀而导致粘阻力过大,流体的顺畅运行。

根据:PK=△F /S----------公式①

△F=mg= ρvg= ρv0△tSg----公式②

把公式②代入公式①中,得:

Pk=ρv0tgS/S=ρv0△tg-----公式③

又根据流体雷诺系数:

Re =ρv0d/μ〓〉v0=ρd/μRe-------公式④

再把公式④代入公式公式③中,得:

Pk =ρ2d△tg / μRe -------公式⑤

其中Pk叶片背面入口压力; △F为上游水对叶片的作用力;

ρ为流体密度(常数); μ为运动阻力;

v0为流体速度; d水流直径(同样工况下数值固定);

△t为时间(单位时间,可取1秒); Re为雷诺系数(常数);

g为重力系数(常数); S为受力面积(单位面积);

通过公式⑤可以看出,除了叶片入口压力Pk和运动阻力μ为变量外,其他数据都认为是常数,而且Pk和μ之间呈反比关系。那就意味着,叶轮正面的阻力越小,流体到背面的入口压力越大。

上游同样工况下的水流,若做好正面超滑涂层,使流体阻力降低,入口压强将增大,而水在同样温度下的饱和蒸汽压力是不变,根据汽蚀发生条件:Pk≤Pva,Pk因为阻力μ减小而增大,势必会降低汽蚀发生的程度。同时,背面涂层减少气泡在背水侧聚集,以此设备的汽蚀化程度将大大减低,汽蚀损害将会降到更小,设备使用寿命也会延长。

对叶轮进行整体防汽蚀防护,不管是出于设备完整保全考虑,还是出于设备安全稳定运行考虑,都会使涂层的有效防护时间和设备使用寿命延长,所以对叶轮进行整体保护,是非常有必要的。

五、高分子技术在汽轮机组的延伸应用

高分子修复技术在,在水电站应用,绝不仅仅止于叶轮,对于整个机组的导叶体、腔体、轴等所有过流面,具有良好的保护外,还能降低水流在设备中阻滞力,提高设备运行效率。关于通过涂层进行节能增效这方面的应用和效果,已经得到国内外众多著名厂家和研究机构的认可。就以DEP203超滑涂层为例,此涂层属于自流平涂层,经过涂覆之后,正常完全固化后,其表面光洁度可以达到Ra<0.068,其光洁度是不锈钢的20倍。

增效降耗原理如下:

流体在腔内流动时,其速度大小和方向都发生变化,且流体受到干扰和冲击,使涡流现象加剧而消耗能量。其阻力的大小,可采用阻力系数法计算。局部阻力引起的能量损失表达式如下:△P=ŋρu2/2

△P 为能量损失,ŋ为局部阻力系数。在湍流的情况下, 主要与绝对粗糙度及泵腔尺寸有关,粗糙度愈大,ŋ愈大,由上式可知,提高过流面与流体接触面的光洁度,降低阻力系数,从而降低能量损失,是一条提高旧泵、旧机组效率的重要途径之一④。

六、结语

通过比较各种汽蚀修复手段的优劣性,针对刘村坝水电站1#机组叶轮汽蚀修复和防护的实际案例,我们可以了解到,高分子修复技术,是一项先进的保护性修复手段,也是目前最为安全、快捷、稳定的解决方案。再通过探讨汽蚀原理及其相关延伸应用,我们也了解到了高分子修复防护技术,不但在汽蚀修复方面具有独到之处,而且在于汽蚀防护、节能降耗方面,都具有其他涂层所不比的优越性。高分子修复防护技术因其独到技术优势,所以在工业企业中正在迅速扩张,致力于修复因为腐蚀、汽蚀、磨损等各种原因引起的设备损害,同时进行有效的防护和增效节能应用。

参考文献:

① 郑海生、孙春莲,铸铁件补焊方法【J】 农机使用与维修 2012.4

② 江苏骆运工程管理处 大中型泵站汽蚀修补新材料研究及应用报告 【R】2014.10

③ 流体输配管网【M】 河北工业大学 建筑环境与设备工程系 39/86

④ 刘光浩、黄伟、刘晓辉 超滑金属涂层在水泵上节能应用的研讨【J】 设备制造技术 2009.12 |